Diagramme d'Ishikawa : la méthode pour remonter à la source d'un problème

02 févr. 2023

6min

Journaliste web

Une image vaut mille mots. Le diagramme d’Ishikawa permet d’identifier en un coup d'œil l'ensemble des causes pouvant être à l’origine d’un problème. Très utile en entreprise, cet outil de gestion de la qualité s’articule autour de la méthode des 5M.

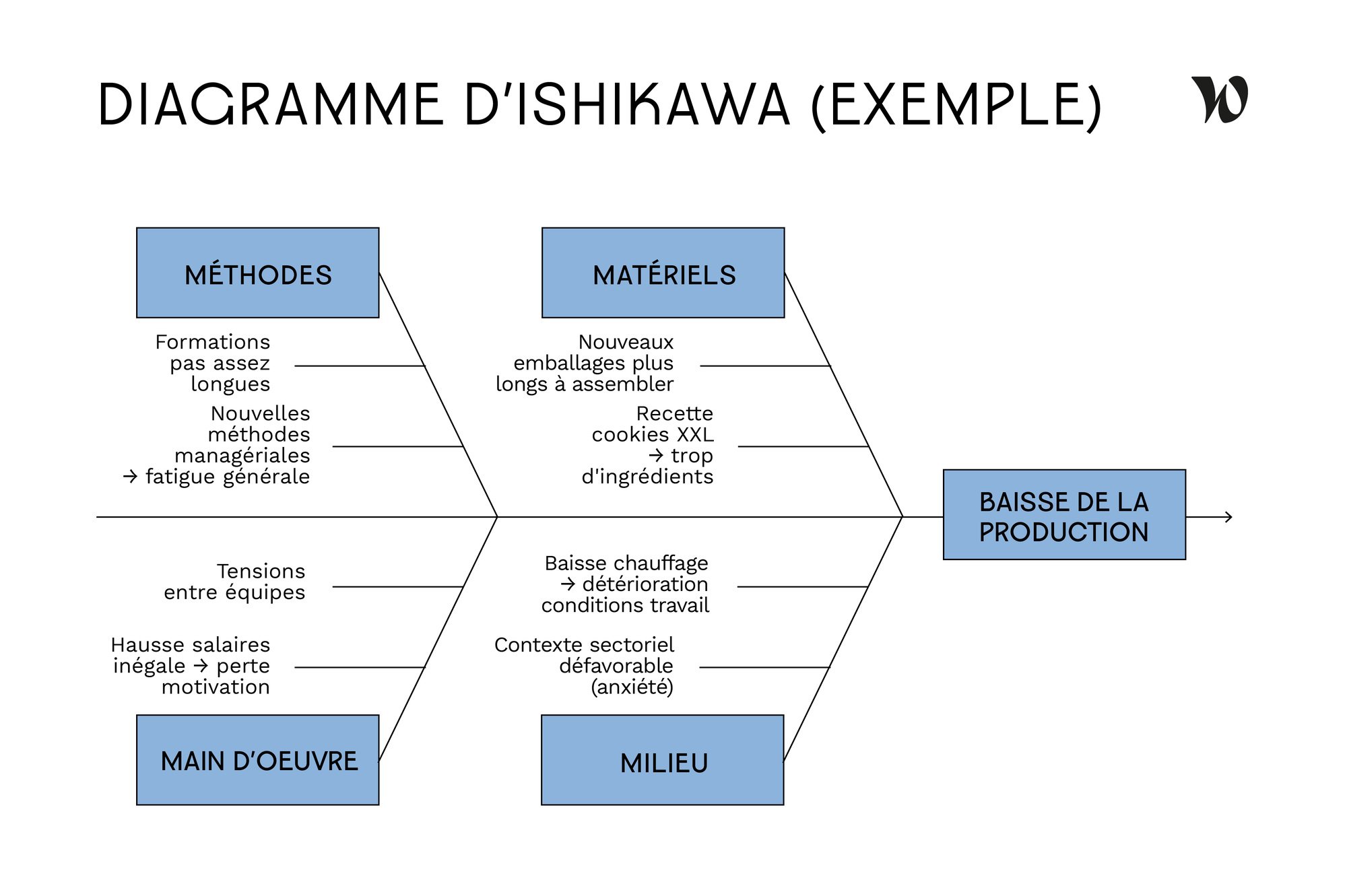

Pour savoir comment faire un diagramme d’Ishikawa, le mieux, c’est la pratique ! On va vous expliquer pas à pas comment utiliser cet outil, et pour cela, on a besoin d’un exemple fictif. Imaginons que vous êtes l’heureux dirigeant d’une marque de cookies (appelons-la CooKing). Or, vous constatez depuis quelques mois une baisse de la production : votre usine a fabriqué 3500 cookies en novembre, 3400 en décembre et 3250 en janvier. Pour identifier l’origine de ce déclin, vous décidez de réaliser un diagramme d’Ishikawa. Découvrons comment procéder.

Diagramme d’Ishikawa : un outil de choix pour remonter à la source d’un problème

On l’appelle aussi « diagramme de causes et effets », ou « diagramme en arêtes de poisson », et ce n’est pas pour rien. Le diagramme d’Ishikawa est une représentation graphique de l’ensemble des causes à l’origine d’un phénomène, généralement un problème lié à l’activité de l’entreprise (baisse du chiffre d’affaires, turn-over élevé, augmentation de l’absentéisme, etc.). Grâce à lui, il est plus facile d’avoir une vision générale des points à améliorer pour résoudre cette problématique.

Cet outil de gestion de la qualité a été conceptualisé au Japon dans les années 60 par Kaoru Ishikawa, alors professeur à la faculté d’ingénierie de l’université de Tokyo. Si le diagramme d’Ishikawa est souvent utilisé pour identifier la cause d’un problème existant, il est également utile pour prévenir les risques lors de l’implantation de changements dans l’entreprise.

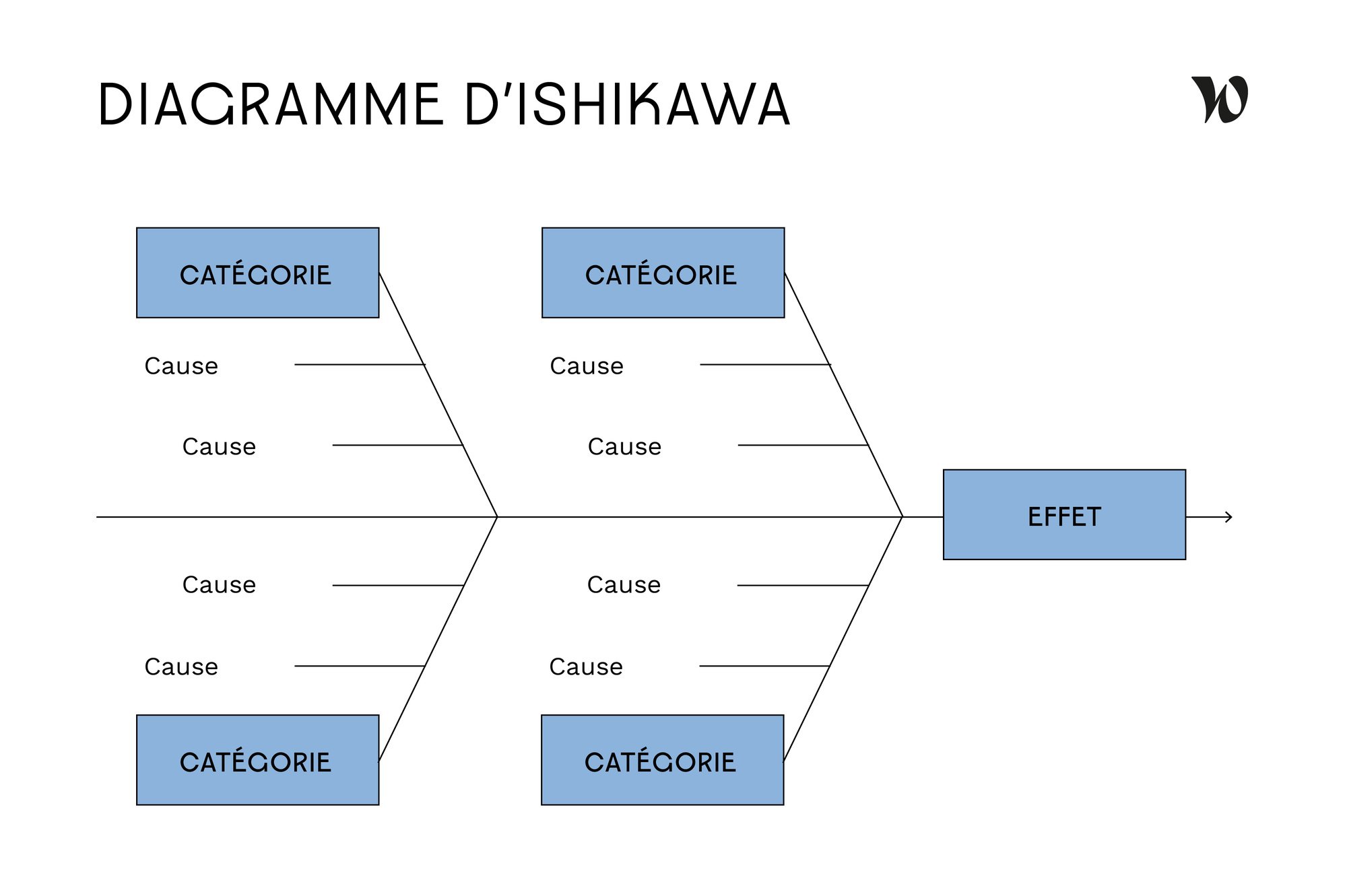

Les différentes causes aboutissant à un problème sont hiérarchisées sous forme de branches (ou plutôt d’arêtes) grâce à la méthode des 5M, fondamentale pour réaliser un diagramme d’Ishikawa. Chaque « M » représente un aspect de l’entreprise qui peut avoir un lien avec le problème identifié :

- Main d’œuvre : concerne tout ce qui a trait à l’aspect humain de l’entreprise, comme l’état de santé des salariés, leurs compétences, l’effectif, la motivation, etc.

- Matières : les composants / matériaux / ingrédients / emballages utilisés pour la fabrication du produit peuvent-ils expliquer le problème ?

- Matériels : identifier les outils ou les machines qui peuvent être à l’origine du problème.

- Méthodes : cette branche concerne les méthodes de travail, les processus logistiques, l’organisation managériale, etc.

- Milieu : l’environnement et le contexte peuvent également être sources de problèmes. Quel est l’état de la concurrence ? Les conditions de travail ? Le lieu de travail est-il trop éloigné du domicile des salariés ? L’ambiance entre les collègues est-elle mauvaise ?

Veillez à adapter les 5M en fonction de votre secteur d’activité. Par exemple, si votre entreprise fournit un service de type consulting, la branche « matières » ne sera pas composée de composants physiques mais plutôt d’éléments intangibles (ex : quels logiciels sont utilisés pour préparer les présentations visuelles à faire aux clients ?).

Voici un modèle basique de diagramme d’Ishikawa (arrivez-vous à reconnaître la forme de poisson et ses arêtes ?) :

Voyons maintenant comment passer de la théorie à la pratique, et apprenons à faire un diagramme d’Ishikawa étape par étape.

Le diagramme d’Ishikawa en 4 temps

Étape 1 : définissez le problème

Commencez par identifier le problème de manière claire et précise. Généralement, une seule phrase est suffisante pour qualifier la problématique : « Baisse des ventes de X % cette année » ; « Augmentation du nombre d’arrêts maladie liés à une surchage de travail » ; « Retours clients négatifs en hausse sur tel produit » ; etc.

Dans le cas de notre exemple fictif, votre entreprise CooKing enregistre une baisse de la production de cookies dans son usine depuis 3 mois. Le problème peut être synthétisé ainsi : « Baisse régulière de la production lors du dernier trimestre ». Il est maintenant temps de vous lancer dans la recherche des causes qui ont pû amener une chute de la productivité.

Étape 2 : rassemblez une équipe et lancez un brainstorming

Avant de faire votre diagramme d’Ishikawa, mettez un peu d’ordre dans vos idées. Prenez un papier et un stylo et inventoriez l’ensemble des causes possibles au problème identifié, même si certaines d’entre elles semblent un peu invraisemblables (il sera toujours temps de faire le tri plus tard). Pour réaliser cet exercice, entourez-vous ! Réunissez autour d’une table toutes les personnes de votre entreprise qui, en raison de leur poste ou de leur expertise, sont capables de proposer des pistes pour sourcer l’origine du problème. Une fois que vous avez composé votre équipe de choc, lancez un brainstorming. Ici, pas de limite aux propositions ! Laissez couler le robinet de la créativité et listez l’ensemble des idées proposées par chacun.

Et si on faisait la même chose avec CooKing, votre marque fictive de cookies, qui subit une perte de productivité depuis quelques mois ? Voici les collaborateurs qui peuvent éventuellement donner leur avis sur la cause de ce problème : le chef cuisinier qui met au point les recettes, la cheffe d’équipe dans votre usine, quelques ouvriers de la chaîne de production, le technicien de maintenance qui veille au bon fonctionnement des machines, la responsable QHSE (Qualité Hygiène Sécurité Environnement), le directeur logistique et le responsable packaging. Après quelques heures de brainstorming, plusieurs pauses café et l’utilisation de 198 Post-It, voici la liste des potentielles causes liées à la baisse de la production de cookies :

- Les nouvelles recrues de la chaîne de production ne sont pas formées assez longtemps, et tardent donc à adopter le rythme de leurs collègues.

- La recette des cookies XXL contient beaucoup d’ingrédients, ce qui ajoute trop d’étapes à la chaîne et ralentit le rythme de production.

- La baisse du chauffage dans l’usine (pour des raisons environnementales et d’économies d’énergie) rend les conditions de travail plus difficiles pour les ouvriers qui travaillent avec les produits de la chaîne de froid.

- De récentes tensions entre l’équipe logistique et certains ouvriers de la chaîne de production ont rendu les échanges moins fluides.

- Le vieillissement des machines a provoqué plusieurs arrêts au cours des derniers mois, nécessitant une intervention de l’équipe de maintenance.

- Le nouveau packaging conçu à l’aide de l’équipe marketing rend le temps d’emballage des cookies plus long et fait baisser la productivité.

- Les nouvelles méthodes managériales ont permis de réduire le taux d’absentéisme mais pourraient avoir un lien avec la baisse de productivité des ouvriers (fatigue générale).

- La baisse générale de vente de cookies en France (fermeture d’usines chez la concurrence) rend les employés de CooKing plus anxieux, ce qui peut impacter leur productivité.

- La hausse des salaires dans les équipes du service client et non chez les ouvriers a eu un effet négatif sur leur motivation.

Une fois que vous avez couché sur papier toutes les causes possibles de votre problème, il est temps d’organiser le tout en apprenant comment faire un diagramme d’Ishikawa.

Étape 3 : créez votre diagramme d’Ishikawa

Pour réaliser un diagramme d’Ishikawa, vous devez catégoriser les causes que vous venez de lister. Inspirez-vous de la méthode des 5M que nous avons évoquée plus haut (Main d’Œuvre, Matières, Matériels, Méthodes, Milieu) pour regrouper les causes en catégories. Ainsi, vous devriez être en mesure de créer les branches de votre diagramme. N’hésitez pas à éliminer les causes qui vous paraissent bénignes et qui ont peu de chance d’avoir un lien direct avec votre problème.

Reprenons l’exemple de notre entreprise fictive, CooKing, et voyons ce que ça donne :

Et voilà ! Maintenant que vous avez réalisé votre diagramme d’Ishikawa, vous allez pouvoir mettre en place un plan d’action pour venir à bout du problème.

Étape 4 : implantez des solutions

Pour chaque cause identifiée dans votre diagramme d’Ishikawa, menez l’enquête afin de découvrir si l’origine du problème vient bien de là. Par exemple, si vous pensez que les méthodes de management pourraient expliquer la baisse de productivité de vos équipes, n’hésitez pas à réaliser un audit : interrogez les employés, demandez un rapport à vos managers, comparez les performances des équipes qui utilisent d’autres méthodes, etc. En revanche, si vous vous rendez compte que ce n’est pas la raison pour laquelle la productivité est en déclin, alors éliminez-la de votre liste et passez à la suivante.

Dès lors, vous devriez être en mesure d’identifier un ou plusieurs éléments sur lesquels travailler pour mettre en place un plan d’action et inverser la tendance. Dans le cas de CooKing, notre entreprise fictive, une enquête plus approfondie des causes rassemblées dans le diagramme d’Ishikawa vous a permis de mettre la lumière sur 2 problèmes majeurs : les ingrédients utilisés pour la gamme de cookies XXL et le temps de formation des nouvelles recrues. En modifiant la recette des cookies XXL et en allongeant d’1 semaine la formation des nouveaux ouvriers, vous parvenez finalement à augmenter l’efficacité de la chaîne de production tout en baissant le temps de fabrication des cookies XXL. En très peu de temps, vous parvenez à retrouver un rythme de production normal. Victoire !

Une fois que vous savez comment faire un diagramme d’Ishikawa, cet outil se révèle être une aide précieuse dans la vie de votre entreprise, en particulier en période de crise. S’il n’est en rien une méthode miracle (d’ailleurs, quel outil de gestion peut réellement se targuer d’une telle dénomination ?), il représente néanmoins un appui visuel pertinent lorsqu’il s’agit de sourcer un problème au sein d’une structure économique aux multiples rouages.

_

Article édité par Ariane Picoche, photo : Thomas Decamps pour WTTJ

Inspirez-vous davantage sur : Outils

Découvrez notre caisse à outils pour diriger avec efficacité.

IA au travail : 6 mythes revus et corrigés par la science

L'IA va-t-elle vraiment remplacer les recruteurs ? La science démêle le vrai du faux parmi les fantasmes qui gravitent dans le monde du travail.

12 mars 2025

La méthode Delphi : l'arme secrète pour mettre d'accord vos experts

Comment transformer 20 avis divergents en une stratégie claire ? La réponse se cache dans une méthode vieille de 70 ans.

22 janv. 2025

Et si l’IA rendait la fonction RH plus « humaine » ?

À l'opposé du débat homme vs machine, la montée en puissance de l’IA pourrait humaniser certaines professions selon notre expert Samuel Durand.

19 mars 2024

La matrice de décision : votre alliée pour trancher

Managers, voici un outil précieux à ajouter à votre couteau suisse. Sobre et efficace, il vous aidera à naviguer dans vos prises de décision.

14 déc. 2023

« Le diagramme de Gantt permet de visualiser un projet, un peu comme un storyboard »

Un diagramme qui vous va comme un Gant(t).

26 oct. 2023

Inside the jungle : la newsletter des RH

Études, événements, analyses d’experts, solutions… Tous les 15 jours dans votre boîte mail.